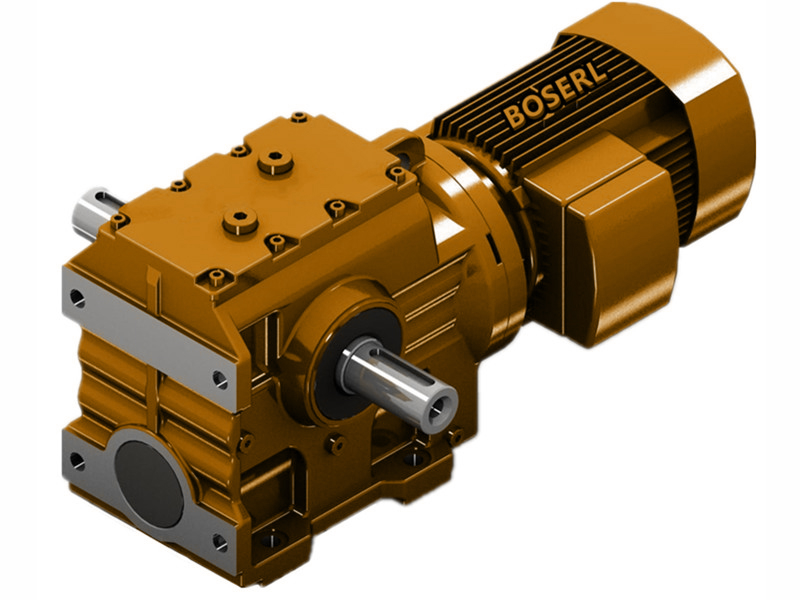

论斜齿轮蜗轮蜗杆减速机跑合的重要性

论斜齿轮蜗轮蜗杆减速机跑合的重要性。跑合脂在明显地降低了减速箱中蜗轮蜗杆齿面表面粗拙度的同时,也进步了接触精度,齿轮方向接触为60%,齿高方向接触为65%。这种方法可以弥补传统跑合的缺陷,使跑合后的齿面硬度平均,粗拙度明显降低。同时,因为良多故障都是在调速刹车减速电机运转初期发生的,所以良好的跑合还可以减少故障的发生,延长蜗轮减速机的使用寿命。往往加工后的蜗轮蜗杆表面会比较粗拙,在减速机运转初期,蜗轮蜗杆的实际接触面积较小,所以加载在单位面积上的实际载荷就会比较大,因此磨损量变化也较大。传统的跑合方法是加磨料进行研磨跑合,即在研磨膏中加入硬的磨料,这样就不可避免地产生硬质点的嵌入或跑合后硬度分布不均,硬质点的嵌入易使减速机的蜗轮蜗杆产生划伤,泛起磨料磨损,而表面硬度分布不均易产生粘着破坏。跑合结果分析:在伺服减速机的跑合过程中,载荷从空载直到额定载荷的120%,载荷对反应膜的形成具有极为重要的影响,应当指出的是,对于跑合过程中加载大小与跑合时间的关系,就由齿面加工情况而定。 利用跑合脂来跑合的过程:将立式齿轮减速机用洗油清洗干净后,用毛刷将跑合脂涂抹在蜗轮齿面上,然后开始运转,载荷每增加一级,向蜗轮齿面涂抹一次跑合脂,涂抹层不宜过厚。

Ra=0.15-0.,有镜面光泽。只有当进入不乱磨损阶段以后,蜗轮减速机的各个机能指标才能达到不乱,所以缩短跑合时间就显得十分重要。因为蜗轮减速机在跑合过程中,摩擦表面间的作用载荷和相对滑动速度对跑合质量影响较大,在较低滑动速度前提下,摩擦系数跟着载荷的增大而增大,而在较高的滑动速度前提下,当载荷达到一定值时,摩擦系数跟着载荷的增大而减小。而且跑合脂的造价与研磨脂相称、跑合时间也差未几,但跑合质量却有大幅度进步。知足了接触精度的要求。这是由于滑动速度较小时,载荷的增大对跑合脂中添加剂与金属表面的反应无明显的影响;而当滑动速度较大时,载荷的增大促进了跑合脂中添加剂与金属表面的反应,反应膜的泛起减小了摩擦面间的摩擦,所以摩擦系数降低。跑合完后发现蜗轮接触面齿顶有稍微塑性变形,齿面接触处与非接触处无显著沟痕,蜗轮减速机中蜗轮齿面的表面粗拙度由跑合前的Ra=3.0-3.4降低到Ra=0.4-0.5,蜗杆齿面的表面粗拙度由跑合前的Ra=1.5-1.7降低到跑合是保证自锁减速机正常运转不可缺少的重要步骤。在蜗轮材料以钢代铜的实验研究中,采用了一种新的跑合方法,利用跑合脂在极压前提下的侵蚀作用,通过化学抛光,降低蜗轮减速机中蜗轮蜗杆齿面的表面粗拙度。 /product/list-wolunwoganjiansuji-cn.html

关键词:锥齿轮减速机选型_硬齿面减速电机一套选型_斜齿轮减速机选型_伞齿轮减速器选型_蜗轮蜗杆伺服电机与减速机选型

标签: 减速机跑合的重要性